| 1. | большая сложность конструкции современных кораблей, |

| 2. | большая длительность сборки, |

| 3. | огромная стоимость постройки. |

Кардинально решить проблему постройки морского и речного транспорта можно только с помощью полноценного конвейерного производства. Только конвейер может дать и скорость сборки, и низкую себестоимость.

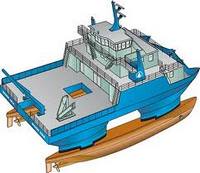

С этой целью был проведён анализ технологичности конструкций различных видов судов. Как показал анализ, конструкция современных классических кораблей (киль, шпангоуты, обшивка…) не позволяет использовать конвейер для их производства. Также был проведён анализ подводных лодок, катамаранов, судов на воздушной подушке, - с тем же результатом. И только суда, сделанные по технологии SWATH, имели признаки, указывающие на возможность их производства с помощью конвейерной сборки.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Анализ технологии SWATH.

Технология SWATH, что это такое? SWATH (Small Waterplane Area Twin Hull) - двухкорпусное судно с уменьшенной площадью ватерлинии. Данная конструкция была предложена англичанином Фредериком Георгом Кридом в 1938 г. Долгое время она не находила применения из-за сложности, дороговизны, но сильнее всего - из-за необычности конструкции. Ведь известно, что кораблестроители очень консервативны. И только в семидесятых годах эту технологию после сильного видоизменения стали использовать для постройки нефтедобывающих платформ.

Ещё лет 10-15 назад о полноценных судах не было и речи. И только в последние годы их стали широко использовать во многих странах Востока и Запада. Но только не в России.

Эти корабли настолько хорошо себя зарекомендовали, что их даже начинают пускать в серию, о чём свидетельствует нижеприведённое фото:

|

Как и любая конструкция, эти корабли имеют свои преимущества и недостатки. В качестве основных преимуществ можно назвать:

- полное отсутствие качки при волнении,

- отсутствие шума двигателей на палубах и в каютах,

- лёгкость разворота на месте и в движении.

К недостаткам относятся:

- пониженная остойчивость,

- большая осадка,

- сверхвысокая стоимость постройки.

Если с достоинствами всё более-менее ясно, то о недостатках нужно сказать подробнее.

Пониженная остойчивость объясняется уменьшенной площадью ватерлинии. Для уменьшения качки требуется уменьшить площадь, а уменьшая площадь, мы ухудшаем остойчивость. Здесь приходится выбирать - либо низкая качка, либо высокая остойчивость. Данное противоречие нельзя решить, используя технологию SWATH в чистом виде. Нельзя, но мы попробуем.

Большая осадка была отмечена в вышеуказанных недостатках только по сравнению с обычными кораблями такой же грузоподъёмности. Поэтому можно считать этот недостаток весьма относительным. Да, действительно, чем большую высоту волны во время шторма сможет выдерживать без качки конкретный корабль SWATH, тем большая осадка будет у данного судна. Дополнительно на осадку судна влияет грузоподъёмность. Отчасти поэтому на приведённых здесь фото нет ни одного грузового судна. Далее мы расскажем о нашем, к сожалению только частичном, решении этой проблемы.

Сверхвысокая стоимость постройки этих судов объясняется тем, что это практически два судна с мощной перемычкой между ними. Отсюда и двойная цена, а то и тройная (на большее не хватает воображения). Но мы не должны забывать, что это корабли ручной сборки. А будущая конвейерная сборка этот недостаток снивелирует.

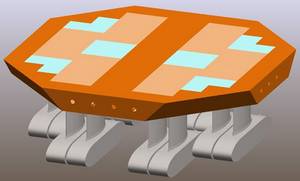

Теперь следует рассмотреть особенности самой конструкции. Технология SWATH предполагает наличие только двух понтонов - чем меньше, тем проще и дешевле. Но эта логика подходит только для ручной сборки. К тому же уменьшение количества или размеров понтонов ведёт к уменьшению грузоподъёмности и остойчивости. Идеализируя данную конструкцию, можно представить это судно так, как показано на рисунке:

|

Здесь только один понтон, но максимально расширенный, для увеличения грузоподъёмности. Только одна стойка, для уменьшения сопротивления воде во время движения судна. Грузовая аэродинамическая платформа, по площади равна понтону.

Это идеализированная форма. Однако в реальной жизни достичь идеала невозможно. Поэтому мы предложим несколько иную конструкцию. Но прежде обратим внимание читателей на то, что эта форма состоит из трёх самостоятельных частей. И если для обычного корабля мы не можем нарушить основной порядок сборки, например, не можем сначала собрать обшивку, потом шпангоуты, затем киль, то у идеализированной формы SWATHа мы можем собирать каждую из трёх частей во-первых, - отдельно, во-вторых, - в любой последовательности, хоть параллельно. Нужно только упростить и сделать более технологичной каждую часть.

Общее описание конвейерного корабля.

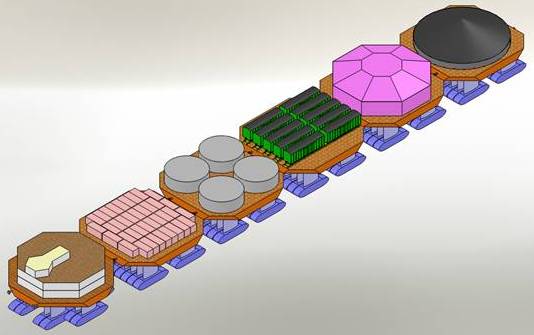

Прежде всего, мы должны уяснить, что у данной технологии SWATH отсутствие качки - это не только комфорт для экипажа, но и возможность состыковки двух и более кораблей в любую погоду, при любом, в данном расчётном случае - до 5 метров, волнении моря. Так как эти корабли (или платформы) не являются баржами, а имеют свои стандартные, идентичные ходовые установки, то появляется возможность состыковывать любое количество разноспециализированных кораблей по типу железнодорожных составов. И из этого допущения мы можем сделать логичный, на наш взгляд, вывод: нужно делать два вида кораблей

- корабль-матку, где будет жить экипаж, и где будет находиться основная система управления,

- грузовые корабли с ограниченной функциональностью и вторичной системой управления.

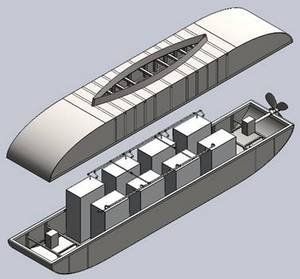

Корабль-матка |

Грузовой корабль |

На приведённых рисунках показаны только ходовые части описанных кораблей - без надстроек. Фактически, это полупогружные платформы. Разработанная нами оригинальная конструкция сборочного конвейера позволяет собирать и устанавливать любое количество любых надстроек, но нам кажется, что это уже перебор. Предполагается, что на сборочном конвейере будет собираться надстройка только для корабля-матки - служебные отсеки, каюты, рубка, а надстройки для грузовых кораблей могут изготавливаться сторонними организациями исходя из потребности того или иного региона. Установите на грузовую платформу рыболовное оборудование - вот вам и рыболовецкий корабль, положите на неё рельсы - вот вам железнодорожный паром, и т.д.

В процессе эксплуатации экипаж (8 человек) владеет только кораблём-маткой, а грузовые корабли может брать в аренду по мере необходимости, в зависимости от вида груза и его количества. Таким образом, один экипаж, находясь на одном корабле-матке, может одновременно везти, например, контейнеры, нефть, жд-вагоны, рыбу, уголь...

|

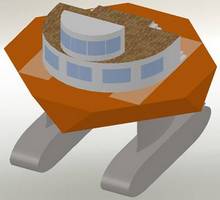

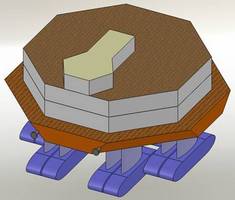

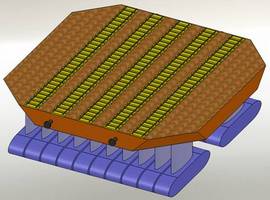

Так же обратим внимание на восьмиугольную форму платформ обоих кораблей. Поскольку только у геометрического круга мы имеем максимальное отношение площади фигуры к длине периметра, то перед нами стояла задача сделать платформу круглой. Однако практически сделать круглую платформу оказалось сложно, долго и дорого. Поэтому, был выбран компромисс между кругом и квадратом - восьмиугольная форма.

Это позволяет нам отказаться от классического швартования боком. Так как у восьмиугольника перёд, зад и оба борта абсолютно одинаковы, то зачем швартоваться боком, если можно и удобнее передом? Даже сам термин "швартовка" можно заменить на "стыковка". Если грузовой корабль может пристыковаться к другому кораблю, то он сможет пристыковаться и к причальной стенке. В результате, бросать якорь не нужно, швартовы и кнехты не нужны, швартовая команда не требуется. Быстро, просто, дёшево. Поэтому на грузовых кораблях якоря отсутствуют в принципе. Они там не нужны. А на корабле-матке имеется, как и положено, два якоря.

Конструкция конвейерного корабля.

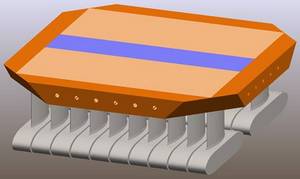

На вышеприведённом рисунке грузового корабля имеется двадцать понтонов 13 х 2,5 х 2,5 метров, двадцать стоек 6 х 1 х 5 метров и одна общая платформа размером 30 х 30 х 2,5 метров. Можем ли мы организовать для каждого из этих элементов отдельную конвейерную сборку? Начнём описание с понтонов.

Предлагается делать корабль из цельнолитых конструкций, которые со сталелитейного завода перевозятся по железной дороге на сборочный конвейер, где быстро, прочно и герметично соединяются между собой. Для этого каждая составная часть должна иметь габариты, соответствующие жд-вагонам или платформам. Именно поэтому были выбраны вышеуказанные размеры понтонов.

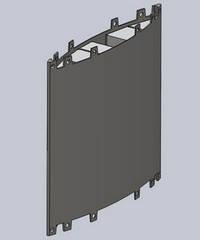

Содержимое понтона |

Они состоят из верхней и нижней половинок, которые скрепляются изнутри специальными струбцинами (никакой сварки!). Внутри расположены двигатель, дизель-генератор и 8 балластных баков с насосами.

Можем ли мы собрать такой понтон на конвейере с использованием отвёрточной технологии? А 20 понтонов за два часа (1 понтон за 6 минут)? Ничего фантастического в этом нет. Автомобили собираются быстрее, а ведь их конструкция гораздо более сложная.

Передняя и задняя (носовая и кормовая) части понтона имеют гидродинамическую форму и на рисунке показаны условно, а средняя часть, длинной 7 метров и шириной 2,5 метра, и сверху, и снизу совершенно плоская. Эти плоскости выполняют роль стабилизаторов качки. В свою очередь, понтоны, сделанные по технологии SWATH, абсолютно круглые и таких плоскостей не имеют. Поскольку, у нашего грузового корабля целых двадцать стоек, то это очень положительно влияет на остойчивость, но значительно увеличивает "площадь ватерлинии", а значит, увеличивает подверженность качке. Чтобы убрать качку, делаем понтоны плоскими сверху и снизу. В результате осадка наших кораблей составит 5 метров.

Стойка |

Все стойки кораблей делаются цельнолитыми. Фактически, это сплюснутые трубы. Их высота определяется максимальной высотой волн, которые сможет выдерживать наш корабль без качки. В данном случае была выбрана максимальная высота волн равная 5 метрам. Соответственно и наши стойки имеют высоту 5 метров для морского варианта корабля. Для речного варианта можно использовать стойки высотой 1 метр, для яхты - 2-3 метра, для океанского варианта - 10 или более метров.

Внутри стойки расположены балластные баки и один проход для спуска или подъёма обслуживающего персонала. Ширина стойки должна быть достаточной, чтобы любой человек мог без затруднений спуститься или подняться по проходу. В данном случае установлена ширина в 1 метр.

Если мы можем наладить конвейерную сборку понтонов, то тем более сможем наладить сборку стоек, поскольку их конструкция значительно проще.

В дальнейшем, сразу после схода с конвейерной линии, готовая стойка будет установлена на рёбрах жёсткости понтона. Узел их прочного и герметичного соединения здесь рассматриваться не будет по двум причинам, во-первых, возможно несколько технических решений, во-вторых, чтобы дать возможность другим конструкторам поискать ещё лучший способ. Хотя наш вариант нас вполне устраивает, ведь он позволяет соединять стойку и с понтоном (снизу), и с платформой (сверху). При этом сварка совсем не используется.

Отсутствие сварки для соединения цельнолитых компонентов, описанных выше, позволяет не только упростить и ускорить процесс сборки, но и рассоединять эти элементы для самостоятельного их ремонта силами экипажа при дальнейшей эксплуатации корабля. Подобная возможность позволит отказаться от услуг судоремонтных заводов. Хотя многие экипажи, наверное, предпочтут не утруждаться и довериться профессионалам. Так что и судоремонтным заводам работы будет предостаточно.

Платформа грузового корабля или корабля матки собирается из цельнолитых однотипных конструкций трёх разновидностей без применения ручного труда методом контактной сварки. Как показала анимация в программе SolidWorks, платформу с размерами 30 х 30 х 2,5 метров можно собрать примерно за 2 часа. Ещё 2 часа даётся на прокладку внутри платформы уже ручным способом кабелей, трубопроводов и т.д.

Таким образом, весь грузовой корабль или корабль-матка может собираться с периодичностью в четыре часа. Это позволит выпускать 2 корабля за рабочую смену, 6 кораблей в сутки, 2190 кораблей в год. Примерно.

Вышеприведённая система сборки не является жёстко привязанной к тому или иному типу кораблей. Тут возможны множественные варианты. На двух или четырёх понтонах можно собирать яхты или служебные катера, на тридцати или сорока понтонах - океанские лайнеры.

И в заключение хочется сказать: кто первым начнёт выпускать подобные корабли, кто первым установит ГОСТы, тот и будет в дальнейшем "заказывать музыку".

Яхта-мини |

Яхта-макси |

Корабль-матка |

ЖД-паром |

17.06.2012 г. Иванов И.И. telecar@narod.ru

P.S. Примеры кораблей SWATH. Видео:

Austal 40 metre high speed passenger catamaran use single waterjet enters the berth - YouTube

Austal 40 metre high speed passenger catamaran use single waterjet leaves the berth - YouTube

Latvija bus kugis ar Skrundas vardu - YouTube

Navy Days - LA, Stealth Ship Sea Shadow - YouTube

Red Jet 4 At Town Quay - YouTube

Swath Autonomous Surface Vessel - YouTube

SWATH-Technologie - Einsatz in der Nordsee - YouTube

US Navy High Speed Vessel HSV-X1 Joint Venture - YouTube

?????????????????????? - YouTube

???????? ???????????????JAMSTEC Research Vessel KAIYO - YouTube